Como escolher a correia ideal para o seu acionamento? – Geometria da transmissão e polias

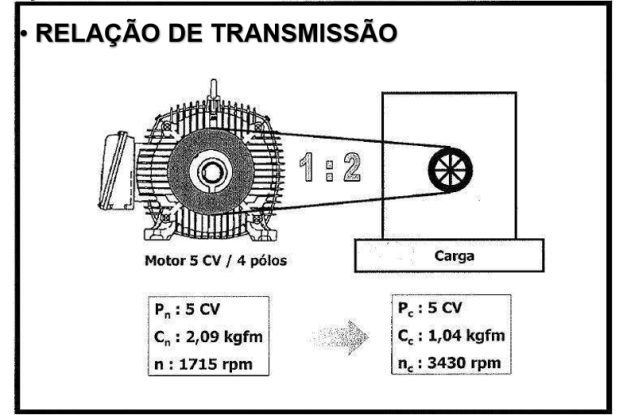

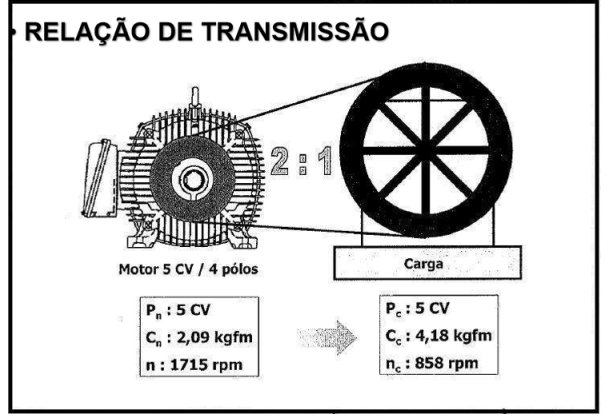

No desenvolvimento de um projeto, é necessário entender a potência ou torque requerido pelos periféricos movidos, além das mesmas características referentes à capacidade do motor. A partir deste entendimento, é possível saber se, na transmissão haverá uma redução, onde a polia movida é maior do que a polia motora e, com isso, será utilizada uma correia com características adequadas à transmissão de torque. Outra possibilidade é que ocorra uma multiplicação, onde o processo é reverso, sendo a polia motora maior do que a movida, o que implicará em uma escolha de correia com características diferentes.

Imagem/ repdrodução: https://pt.slideshare.net/rajat_jubilee/gears-and-pulleys-engineering-diagrams/14?smtNoRedir=1

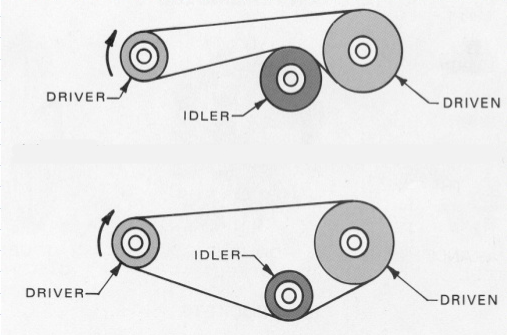

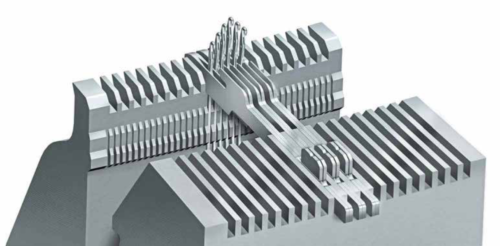

Na maioria das transmissões industriais são utilizadas apenas duas polias, sendo que, ao menos uma delas seja móvel ou possua algum recurso que permita sua movimentação, possibilitando desta forma, a instalação da peça. Em alguns casos não há espaço na máquina para realizar o “esticamento” da correia para que a mesma trabalhe na tensão ideal, portanto, os projetistas são obrigados a utilizar uma terceira polia para realizar esta função. Chamada de polia tensora, ele deve, preferencialmente, ser colocada no lado interior da correia, mas isso pode causar com que haja menor área de contato ou dentes engrenados em uma destas polias, podendo comprometer o sistema. Nestas ocasiões é necessário adicionar esta polia tensora tocando a correia em seu costado.

Nesta opção deve se preocupar com o diâmetro da polia tensora, pois ela causará um ponto de flexão contrário ao natural da transmissão, algo que, geralmente, já diminui a vida útil da correia, mas, para minimizar este efeito, ela deve ser, pelo menos, 50% maior do que a menor polia do sistema.

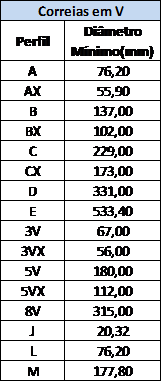

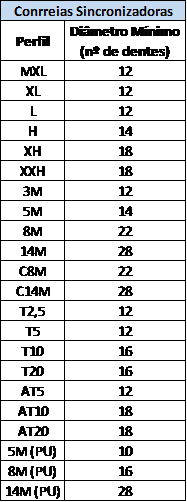

Um fator muito importante e que sempre deve ser respeitado é o diâmetro mínimo de cada polia pelo seu perfil, sejam elas em V ou sincronizadoras. Uma correia em V com área de contato menor do que o especificado poderá causar escorregamento, geração de calor e, por fim, transmitirá potência de maneira menos eficiente. Agora, falando de correias sincronizadoras, menos dentes engrenados poderão resultar na concentração de carga nos demais, podendo gerar arrancados do corpo da peça ou a correia poderá ser comprometida através de uma ruptura prematura.

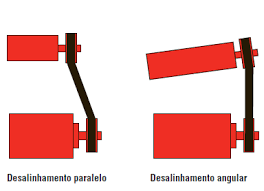

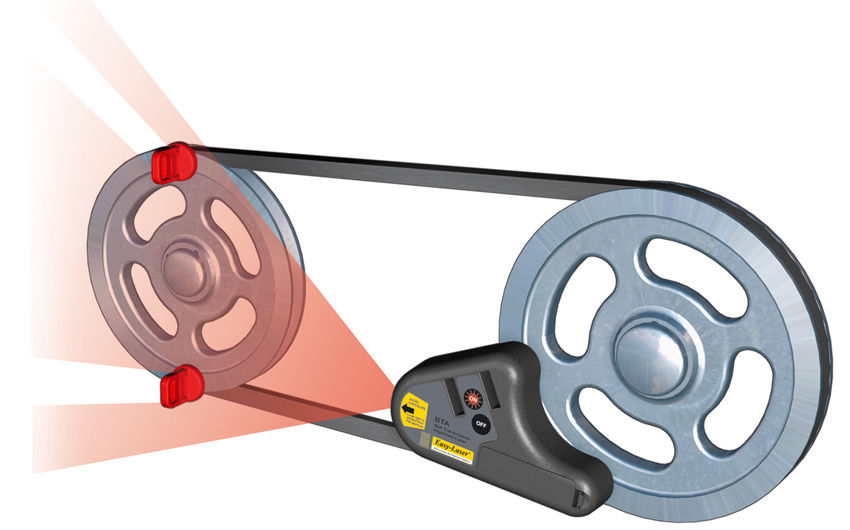

Ao instalar as peças é vital verificar o alinhamento das polias. Dependendo do tipo de correia da aplicação, um desalinhamento leve pode levar a problemas que causarão o comprometimento da peça. No caso de um desalinhamento angular, uma correia em V possui a tolerância de 0,5°, enquanto, para correias sincronizadoras, este valor é ainda mais restritivo, com tolerância máxima de 0,25°. Agora, em um desalinhamento paralelo, os valores para ambos os tipos de correias são os mesmos, sendo de, no máximo, 0,5% da distância entre centros das polias. Para prevenir este tipo de problema, é possível utilizar um alinhador a laser, pois o mesmo é capaz de detectar um desalinhamento angular ou linear.

Alguma dúvida? Ficaríamos felizes em aconselhá-lo.

Comentários