Como escolher a correia ideal para o seu acionamento? Defina qual o produto para você – Correias Sincronizadoras

Agora que foi coberta completamente a aplicação da correia em V, trataremos das correias sincronizadoras, suas aplicações, materiais e disponibilidade em diversos tipos de passos diferentes.

Como diz em seu nome, este tipo de correia é indicada em aplicações que requerem sincronismo de máquinas, como caixas eletrônicos, impressoras flexográficas, posicionamento de corte, entre outras. Elas também são utilizadas em transmissões que podem ser feitas por correias em V, mas, devido à características pouco robustas da aplicação, a correia sincronizadora pode oferecer maior eficiência energética, em torno dos 98%.

Em diversas ocasiões, sua aplicação é comparada à corrente, no entanto, seja em construção de material de borracha ou poliuretano, as correias possuem maior velocidade periférica, maior eficiência energética e menos manutenção, já que não necessita de lubrificação.

O que a torna uma correia muito versátil é sua forma de distribuição e entrega pelas empresas nacionais. São enviadas pelo fabricante em grandes larguras e, assim, possibilita o distribuidor comportar-se como um desenvolvedor, desenhando correias com maior ou menor largura, tornando um conjunto de polias e correias mais leves, já que pode utilizar uma construção reforçada ou solucionar uma transmissão problemática, oferecendo um conjunto com polias e correias mais largas.

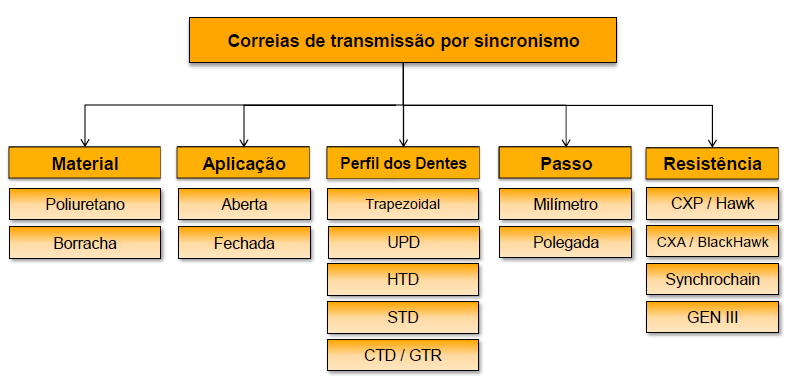

Primeiramente, as correias sincronizadoras são categorizadas em famílias de passos diferentes. Desta forma é possível facilitar a determinação de um tipo de construção e, consecutivamente o passo e seu modelo.

Materiais:

Poliuretano

Composto com ótima resistência química, adequado em ambientes quimicamente muito agressivos e, também, em ambientes controlados, como na indústria alimentícia. No entanto é um composto com limitada operação em altas temperaturas, operando em, no máximo, 80°C.

Pode ser encontrada sem revestimento ou com revestimento no costado e/ou nos dentes, a fim de evitar o ruído excessivo da operação ao tracionar nas polias ou em algum metal no costado.

Os cordoneis (alma) mais comuns destas correias são feitos em aço, podendo encontrar em algumas variações, como aço reforçado ou flexível e, até, inoxidável. Também é encontrada em aramida, possibilitando maior abraçamento nas polias, mas com certa perda de tensão permissível.

Borracha

Há uma série de compostos de borracha comumente utilizados e todos possuem um tipo de revestimento de poliamida na parte dos dentes.

Neoprene (Policloropreno)

Composto mais utilizado nestas cronstruções. Trabalha em picos de 80°C e tem baixa resistência ao contato com óleo.

EPDM (Etileno Propileno Dieno)

Composto utilizado em correias de alta performance e com boa resistência à temperatura, trabalhando em picos de 110°C, mas com baixa resistência química

HNBR (Acrilonitrilo Butadieno Hidrogenado)

Também conhecida como borracha nitrílica, este é o melhor composto popular para correias. É capaz de trabalhar em picos de 130°C, além de possuir ótima resistência química.

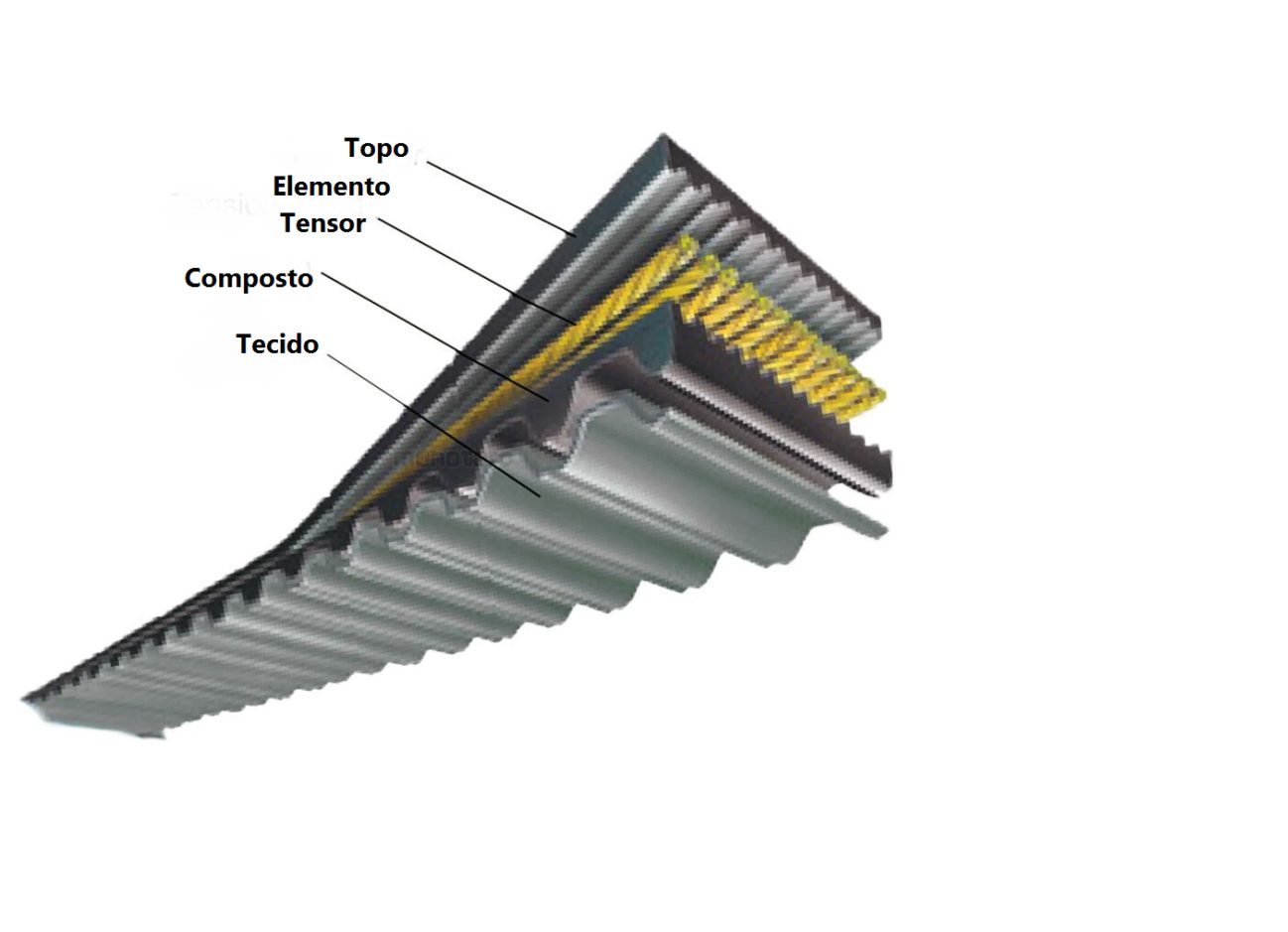

Elementos Tensores

Aço

Elemento tensor comum nas correias de poliuretano. É capaz de sustentar grandes cargas com pequeno alongamento. Possui diversas variáveis como aço reforçado, aço flexível ou aço inoxidável. Como característica, este elemento possui médio raio de curvatura.

Kevlar

Elemento boa resistência à tração e, porém com maior índice de alongamento do que o aço. É um material mais flexível, possibilitando bom abraçamento em polias menores.

Fibra de Vidro

Dos elementos de tração encontrados em correias sincronizadoras, este é o que suporta menos carga e tem maior índice de alongamento. Existem diversas variações do mesmo, possibilitando mais robustez. É majoritariamente encontrado em correias de borracha e possui bom grau de abraçamento em aplicações de pequenas polias. É um elemento muito sensível, portanto deve ser manuseado com cuidado, evitando vincos nas peças para evitar a quebra do material.

Fibra de Carbon

Este é o material mais nobre na lista de elementos tensores. Possui a maior resistência quando tracionado e o menor índice de alongamento. É utilizado apenas em correias de alta performance que necessitam da transmissão de grandes cargas.

Coberturas

Poliamida

Embora seja encontrado em diversas construções diferentes entre utilização em poliuretano e borracha, a poliamida se mostra versátil e oferece uma grande redução de atrito entre os dentes das correias, seja qual for o material de sua construção, reduzindo o ruído, geração de calor e desgaste nas peças.

Aplicação

Para determinar qual será a correia certa para o acionamento é necessário ter pleno conhecimento da aplicação do produto. Pode ser apenas para posicionamento, elevação, transmissão de potência, entre outras.

Correia Aberta

Nas aplicações de correia aberta são necessárias emendas, sejam elas através de clamps metálicos ou de emendas térmicas. Cada uma delas tem sua finalidade. As emendas por clamps metálicos são, geralmente, utilizadas em situações de maior tensão na peça, uma vez que os cordoneis não estão mais unidos. Os clamps são responsáveis por adicionar esta resistência à tração e, como não podem encostar-se às polias, seu campo de atuação é restrito sendo majoritariamente em posicionamento, como em mesas de corte e portas automáticas ou elevação de materiais em uma linha de montagem ou produção. A emenda térmica possui uma resistência a tensão significativamente reduzida, pois é unida apenas pelo material plástico no momento da cura. Estas correias são de comprimentos maiores do que as fechadas de poliuretano e podem fazer o trabalho de transporte ou até de transmissão de baixa potência onde materiais de poliuretano são exigidos por sua composição química.

Correia Fechada

Existem tanto correias de borracha quanto de poliuretano fechadas, mas o mercado é amplamente dominado pelas correias de borracha. A utilização do poliuretano neste tipo de aplicação é restrito, geralmente aos seus perfis trapezoidais, mas, em transmissões de potência, sejam elas em alta ou baixa rotação, a borracha costuma se comportar melhor na maioria dos casos, produzindo menos ruído e tendo a capacidade de transmitir altíssima carga em alta velocidade. Há uma exceção neste caso que são as correias fabricadas em poliuretano no perfil semicircular com cordonel de carbono. Esta correia foge da normalidade e é capaz de aguentar as maiores cargas necessárias no mercado e, também, trabalhar em uma velocidade periférica razoável.

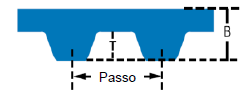

Perfis dos Dentes

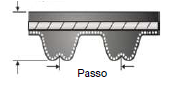

Trapezoidal

Os dentes trapezoidais já são dentes de design antigo e de baixa performance ao serem comparados com os dentes mais modernos que existem no mercado. Os 6 tipos de dentes que compõem esta família são calculados em centésimo de polegada, tanto em comprimento quanto em largura.

Exemplo:

360 MXL 100

2,5 polegadas de comprimento

1 polegada de largura

MXL = passo de 2,032mm, portanto, o número de dentes é de 45

Devido à concentração de carga em um ponto específico do dente, esta é uma família que costuma ter falhas prematuras e novos perfis são mais indicados, embora ainda exista um grande número destas peças no mercado.

UPD

Este perfil de dente foi desenvolvido por uma fabricante de correias e até o momento é amplamente encontrado no mercado. Ele possui uma pequena depressão no centro do dente. É similar ao dente STD, no entanto, existem pequenas diferenças dimensionais. Seu nome mais conhecido no mercado é de RPP. Este passo é encontrado no mercado em 3,5,8,14 e 20mm.

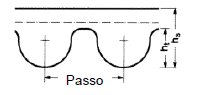

HTD

O perfil HTD é o tipo de passo mais popular no mercado atualmente. Já é algo consolidado e, devido ao seu design circular, é capaz de absorver maior área de contato em relação ao dente da polia e não causar concentrações de carga, prolongando sua vida útil. Praticamente todos os fabricantes de correias atuais possuem correias em dentes HTD, mesmo que ocorra pequena variação no nome de cada um. Este modelo está disponível nos passos 3, 5, 8, 14 e, em alguns casos, 20mm.

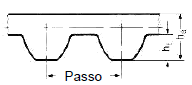

STD

Este perfil é um dente semicircular, porém menor e mais baixo, o que o torna muito parecido com o perfil RPP, embora existam diferenças dimensionais. É um passo comum no mercado, embora menos popular que o HTD, e com a promessa de ter o contato otimizado com as polias, porém, devido ao seu design muito baixo, acabou não sendo capaz de entregar a melhoria prometida. Ele é fabricado pela maioria dos fabricantes e encontra nos tamanhos de 2,5, 3, 4.5, 5 e 8mm.

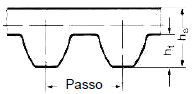

CTD

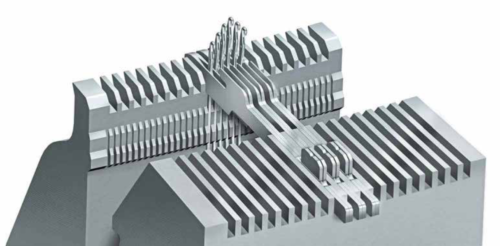

Conhecido na indústria como dente semicircular, este é o perfil que apresenta melhor desempenho em obter a maior área de contato com os dentes da polia, transmitir energia e dissipar a carga ao longo de sua construção. É uma evolução do dente STD, possui maior altura, o que aumenta seu contato com o dente da polia. Seu topo é reto, já que o mesmo não tem a intenção de transmitir potência por falta de contato e, assim, gera menos calor. Atualmente está preciso nas construções mais avançadas do mercado, presente nas correias destinadas à excelência na performance e como alternativa em acionamentos que utilizam correntes. Esta peça é feito em poliuretano com cordoneis de fibra de carbono e tecido misto, com dentes semicirculares. Pode ser aplicado também em borracha em aplicações que necessitam de maior temperatura de trabalho, mas o comércio desta forma não é popular no mercado.

Dentes Exclusivos para poliuretano

T5, T2.5, T5, T10 e T20

Este tipo de dente trapezoidal é muito utilizado no mercado, no entanto não é o melhor para as transmissões de posicionamento, já que, geralmente, possui folgas consideráveis com a polia, tornando dispositivos de extrema precisão inviáveis.

AT3, AT5, AT10 E AT10

Este é o tipo de dente que é o mais utilizado em transmissões de poliuretano em geral, pelo seu desenho, este que torna cargas distribuídas de maneira uniforme nos dentes e pelo fato de ter pouca folga em relação à polia, tornando-o excelente para todos os serviços.

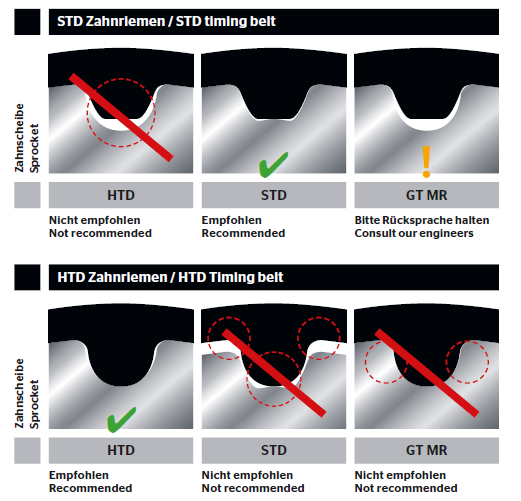

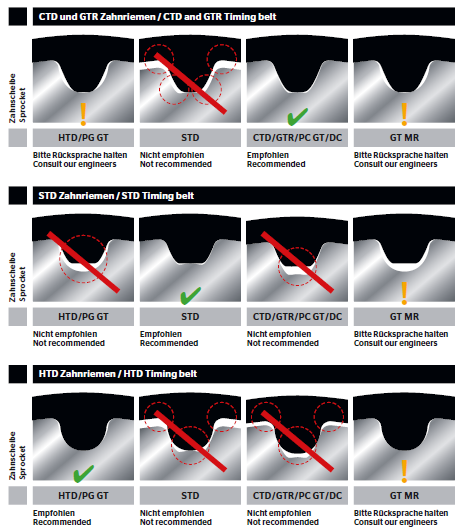

Compatibilidade de Perfis

Embora não seja recomendado utilizar correias de um perfil e polias de outros, existem alguns casos condicionais que possibilitam sua utilização, mesmo que com redução de desempenho.

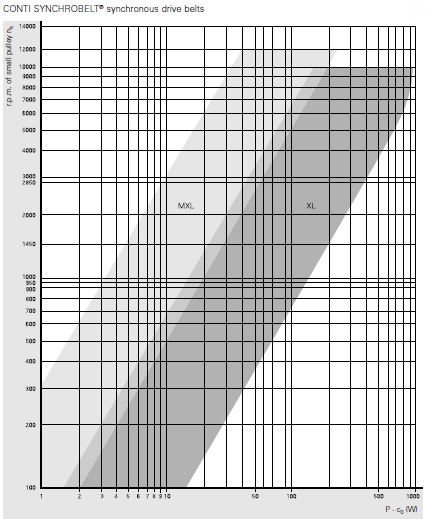

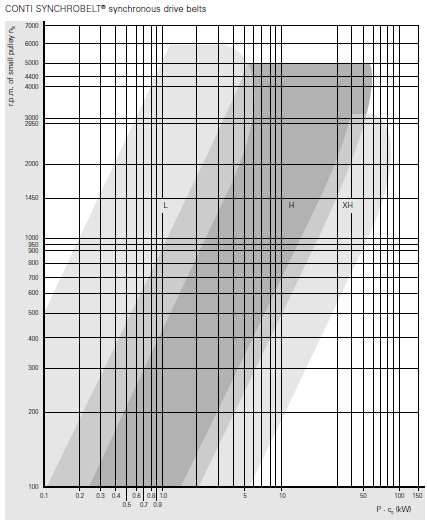

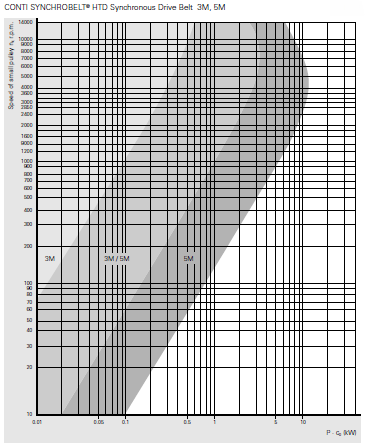

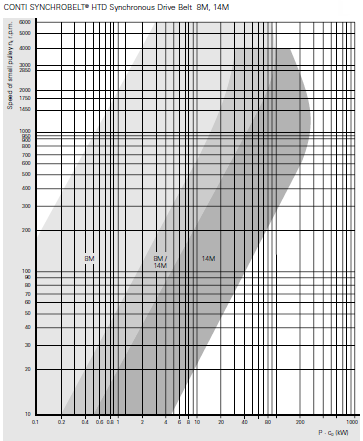

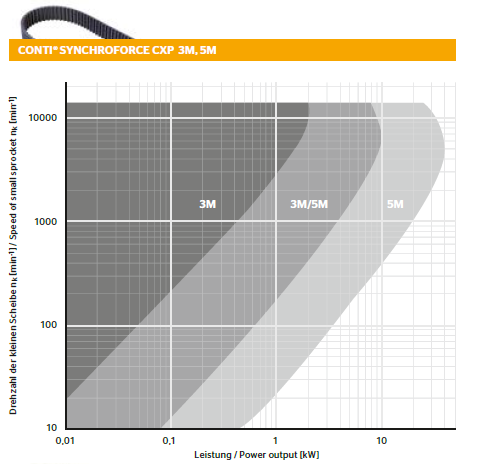

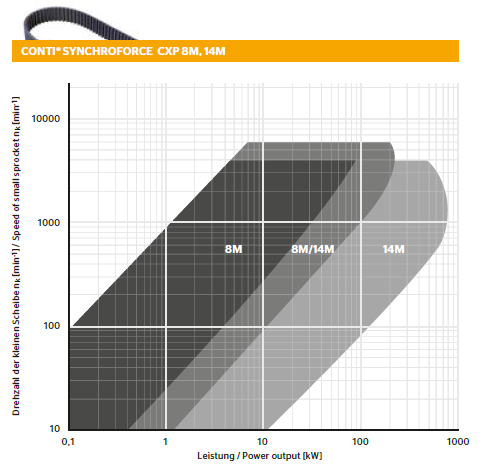

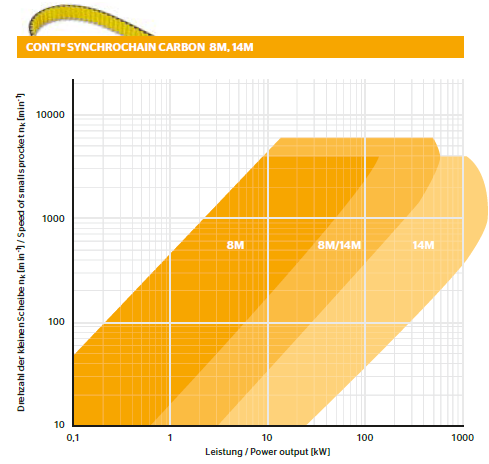

Existem gráficos que podem auxiliar na escolha das correias, fazendo um cruzamento entre potência e rotação, determinando um perfil que trabalha em um determinado intervalo. Note que as correias CXP e CXA são as correias HTD, com os mesmos dimensionais, porém reforçadas.

Alguma dúvida? Ficaríamos felizes em aconselhá-lo.

Texto produzido por André Esteves Giordano.

Comentários